Le problème le plus courant c’est que pour le travail de pressage avec ce système de moules il est nécessaire de procéder à une grande manipulation et donc beaucoup de main d’œuvre car le processus comporte :

- Enveloppement de fromage et mise en moule.

- Placement du moule dans la presse.

- Pendant le processus de pressage, il faut soulever le moule de la presse, le fromage du moule, ôter la mousseline, le tourner, remettre la mousseline, le remettre à nouveau dans le moule et finalement changer la position du moule (le faire retourner dans l’autre sens et vice-versa), sauf s’il s’agit de presses horizontales.

- Selon le type de fromage, ce processus doit se répéter plus d’une fois pendant le temps de pressage.

- Une fois le pressage terminé, il faut sortir le fromage du moule, enlever la mousseline et découper les imperfections provoquées para la mousseline pendant la période du pressage.

- Finalement le fromage se met dans la saumure.

Comme vous le voyez, ce travail est compliqué même pour le décrire, mais au-delà de cela, il y a des travaux préalables qui sont autant compliqués, coûteux et demandent beaucoup de main de d’œuvre comme le rinçage et la préparation de la mousseline ; cela veut dire, une fois le travail de pressage terminé, la mousseline doit être lavée, stérilisée et prête à une nouvelle utilisation.

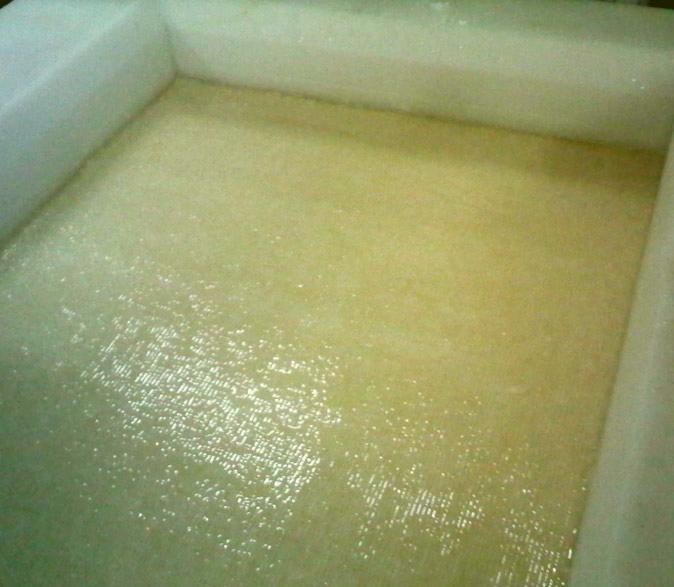

Evidement, avec toute cette manipulation, l’automatisation de ce processus serait presqu’impossible; pour cette raison, et grâce aux progrès technologiques, nous avons crée le système de MOULES MICRO-PERFORÉS. Ce système permet que le fromage soit placé dans le moule sans besoin de la mousseline et y demeurer pendant tout le temps de pressage, sans le soulever ni le retourner ; il n’est même pas nécessaire de le découper à la fin du pressage car il n’y a pas d’imperfections, donc, pas de pertes ni retraitement de la pâte.

Tous ces avantages sont très importants mais il faut remarquer aussi que ce système diminue une moyenne de 50% de temps de pressage normal. Comme exemple ; le pressage traditionnel d’un fromage à pâte dure, type parmesan, sbrinz, demande entre 4 et 5 heures; sous ce système il y a une réduction de temps de deux heures approximativement.

Le fromage en barre, gouda, prato, par exemple est pressé entre 2,5 et 3 heures, tandis qu’avec le nouveau système il est fait en 1 heure 15 minutes approximativement.

D’autres avantages comme sa robustesse nous permet l’automatisation du système, dans le cas des moules KUAL, l’on ajoute l’avantage additionnelle des moules micro-perforés car ils sont les seuls construits en une seule pièce para système d’injection.

KAUL est la seule firme qui possède la technologie brevetée pour produire des micro-perforations sur de surfaces courbes, tandis que les autres sociétés peuvent seulement micro-perforer les surfaces plates et souder les plaques pour conformer un moule. Le problème de ce type de soudures c’est que, même si elles sont très bien faites, avec le temps elles se fissurent et se brisent ce qui provoque de problèmes importants puisque dans ces fissures peuvent se développer de micro-organismes que, même lavés à haute pression, ils sont très difficiles d’être éliminés et peuvent contaminer le fromage.

Comme la technologie KUAL est une pièce injectée, nous pouvons le donner la forme que nous voulons, par exemple sous forme de boule ou de fleur-de-lis ou de pyramide, etc. nous pouvons même mettre sur la couverture le nom de la firme pour que le fromage ait imprimé sa propre marque.

This post is also available in: Espagnol Anglais Portugais - du Brésil Russe