El problema que nos encontramos es que para el trabajo de prensado con este sistema de moldes necesitamos mucho manipuleo y por ende mucha mano de obra, ya que normalmente el proceso consta de lo siguiente :

- Trapeado de queso y colocación en el molde.

- Colocación del molde en la prensa.

- Durante el proceso de prensado se debe quitar el molde de la prensa, el queso del molde, sacarle el trapo, darlo vuelta, volver a colocar el trapo, ponerlo en el molde nuevamente y por último variar la posición del molde ( si estaba arriba colocarlo abajo y viceversa) a no ser que estemos hablando de prensas horizontales.

- Dependiendo el queso, este proceso, durante el tiempo de prensado se debe repetir más de una vez.

- Cuando finalizó el prensado, se debe quitar el queso del molde, sacar el trapo y recortar las aristas rugosas que provocó el trapo en el período de prensado.

- Finalmente el queso va hacia la salmuera.

Este trabajo, como habrán visto, es complicado hasta para escribirlo, pero además de todo esto existen trabajos previos, que también son tediosos, costosos e involucran mano de obra, que trata del lavado y preparación del trapo, es decir, ni bien termina el proceso de prensado, los trapos deben lavarse, esterilizarse y dejarse prontos para el otro día.

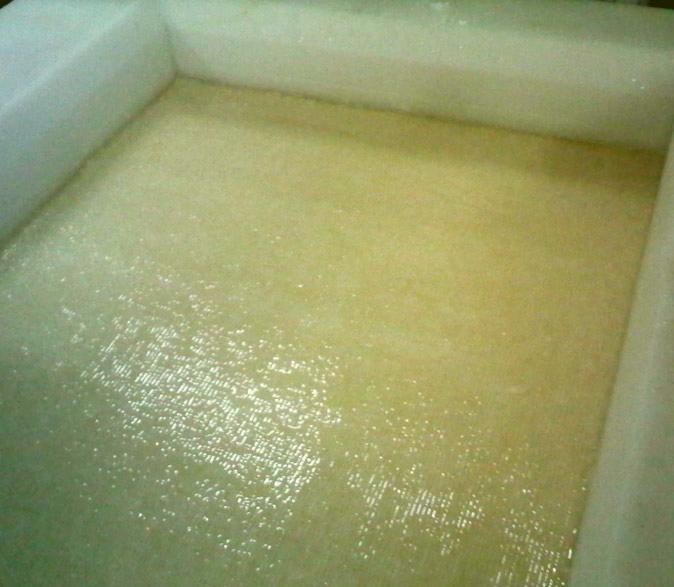

Evidentemente, con todo este manipuleo, automatizar todo este proceso, sería prácticamente imposible, por tal razón a los efectos del avance tecnológico en la búsqueda de tal fin, se inventó el sistema de MOLDES MICRO-PERFORADOS. Este sistema permite, que el queso, entre en el molde sin necesidad del trapo y permanezca en el durante todo el tiempo de prensado, sin necesidad de quitarlo , virarlo, etc, ni siquiera es necesario el recorte al final del prensado, es decir que no provoca recorte, por ende no provoca pérdidas o reprocesamientos de esa masa.

Ya todas estas ventajas son más que importantes, pero debemos sumarle que este sistema nos baja promedialmente el 50% del tiempo de prensado normal. A título de ejemplo podríamos decir que el prensado tradicional de un queso duro, tipo parmesano, sbrinz, lleva entre 4 a 5 horas, en este sistema bajamos a dos horas aproximadamente.

El queso barra, gouda, prato por ejemplo, el prensado tradicional está entre 2,5 a 3 horas, mientras que con este sistema bajamos a 1 hora 15 minutos aproximadamente.

Otros beneficios son que su robustez nos permite la automatización del sistema, en el caso de los moldes KUAL, que nosotros trabajamos, le agregamos una ventaja adicional a los moldes micro perforados de plaza ya que son los únicos, que están construidos de una sola pieza por sistema de inyección.

KUAL es la única empresa que tiene la tecnología patentada para realizar las micro perforaciones sobre superficies curvas, mientras que las demás empresas solo pueden micro perforar sobre plano, luego cortar y soldar los trozos para conformar el molde. El problema de esto es que las soldaduras por mejor que estén realizadas, con el tiempo, se fisuran y se rompen provocando problemas importantes ya que en las grietas, tienden a albergarse microorganismos que aun los lavados de alta presión no los pueden quitar provocando problemas de contaminación en el queso.

Lo interesante de la tecnología KUAL es que al ser una pieza inyectada, podemos darle la forma que queramos , por ejemplo, tipo bola, flor de liz, pirámide, etc, inclusive se puede colocar en la tapa, el nombre de la empresa para que quede grabado en el queso.

This post is also available in: Inglés Francés Portugués, Brasil Ruso